試模:

確認模具正式投入生產前的重要環節,檢查模具功能和結構是否正常運作~

1. 檢查模具定位是否準確。

2. 確認模具間隙是否符合材料及加工需求。

3. 評估模具的耐用性,觀察是否有變形或偏移。

試壓:

設定合適的沖壓力,確保沖床及模具不受損且成品符合要求~

1. 測量沖壓機台的實際壓力是否在模具與材料的允許範圍內。

2. 確認沖壓是否有材料回彈、變形等現象。

3. 測試壓力的穩定性,避免過大或不足壓力而影響品質。

4. 紀錄每次沖壓的壓力參數,作為生產設定的依據。

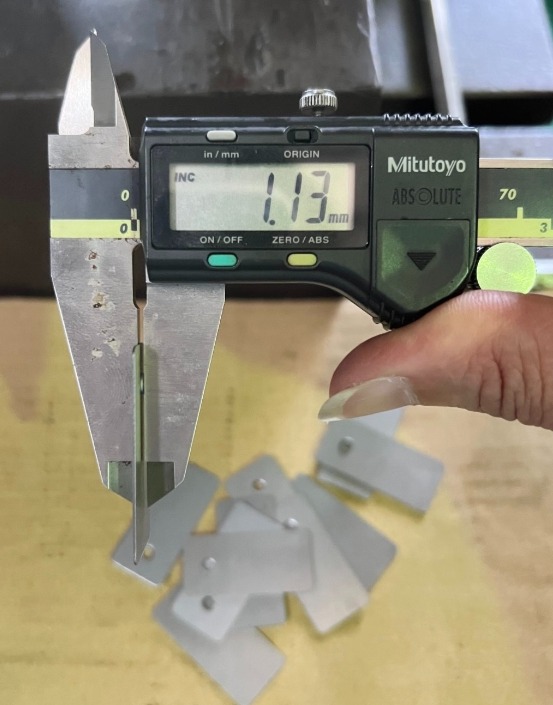

試樣檢討尺寸規格:

目的是檢驗模具製造的產品是否符合要求和品質標準。透過這些環節檢查與優化,可以確保品質與生產效率~

1. 測量試樣的關鍵尺寸,確認是否與設計圖一致。

2. 檢查產品品質,修正模具結構或沖壓工藝。

3. 驗證功能尺寸,紀錄尺寸與規格,建立修模紀錄。

4. 進行材料性能測試試樣,確保符合規範。

1. 測量試樣的關鍵尺寸,確認是否與設計圖一致。

2. 檢查產品品質,修正模具結構或沖壓工藝。

3. 驗證功能尺寸,紀錄尺寸與規格,建立修模紀錄。

4. 進行材料性能測試試樣,確保符合規範。